轨迹优化

基于知识的加工

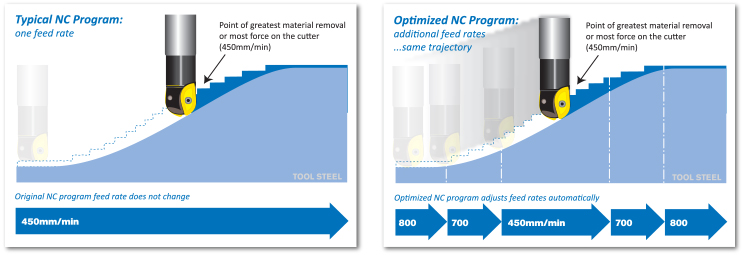

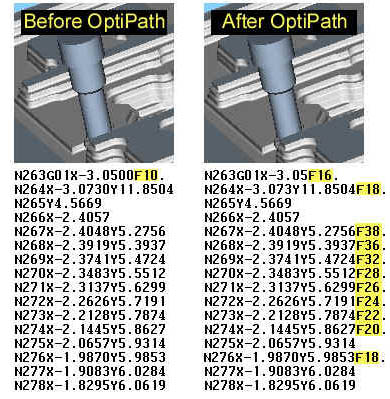

VERICUT是一个基于知识的加工系统:通过模拟过程,它可以学习每个切割的精确深度、宽度和角度,而且它确切地知道每刀会移除多少材料。有了这些数据,OptiPath将刀具轨迹划分为更小的分段,必要时,根据每个段中移除的材料量,为遇到的每种切削条件指定最佳进给率,然后输出一个新的刀具路径,轨迹与原始程序相同,但进给速度有所提高。它不会改变轨迹。

您能从OptiPath中受益吗?下面这些听起来熟悉吗?如果是这样,OptiPath可以提供帮助!

- 材料去除量大

- 加工时间长

- 大型数控程序

- 中断切削(多次切入/切出)

- 不同深度/宽度的切切削

- 高速加工

- 薄壁加工

- 惊细的刀具和材料

- 昂贵的刀具和材料

- 硬材料、软材料

- 旧设备

- 多个部件

- 刀具过早磨损/故障

- 返工程序

- CAM系统问题或程序员不具备必要的知识

- “驻地专家”退休/离职

- 表面光洁度差

- 待机时间过长

- 切屑变薄问题

- 刀具变形问题

- 拐角加工

- 空刀过多

Germany

Germany Italy

Italy USA

USA South Korea

South Korea UK

UK Brazil

Brazil France

France China

China Japan

Japan India

India